Programme : Monétiser son activité de concepteur 3D et d’impression 3D

M1. Les places de marché

- Quels sont les places de marchés pour vendre ses modèles et ses objets imprimés en 3D ?

Où vendre ?

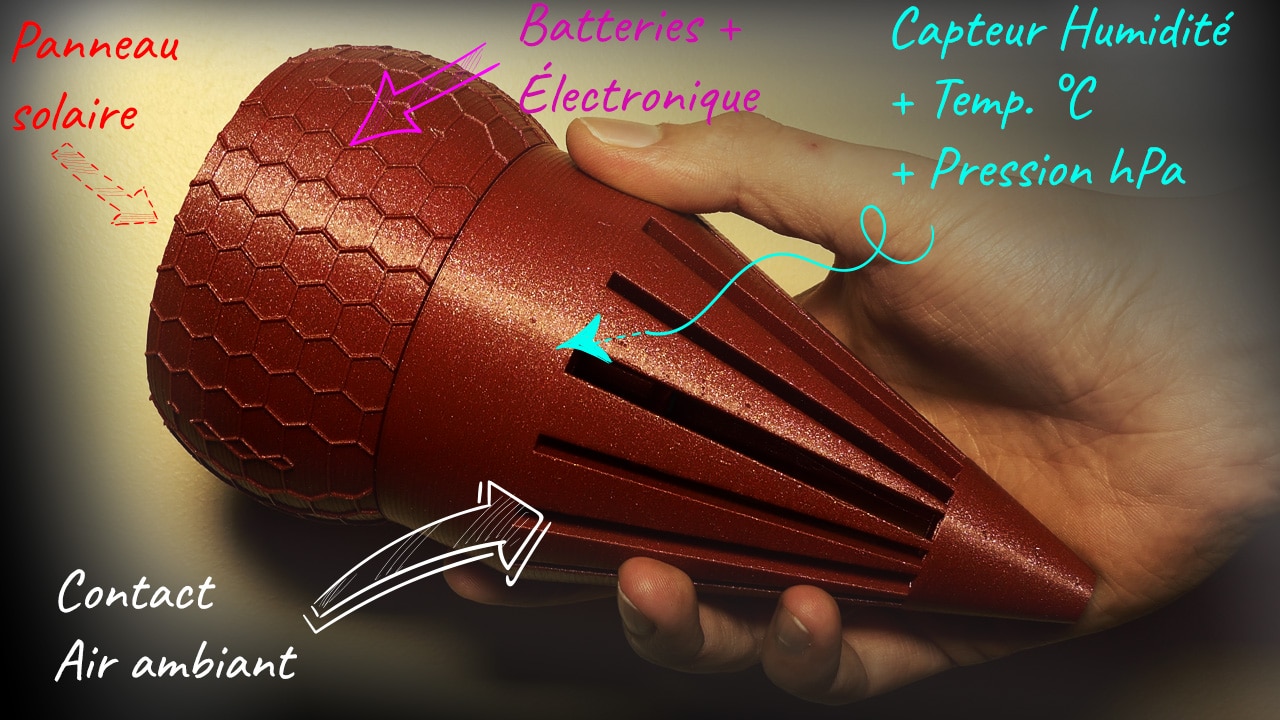

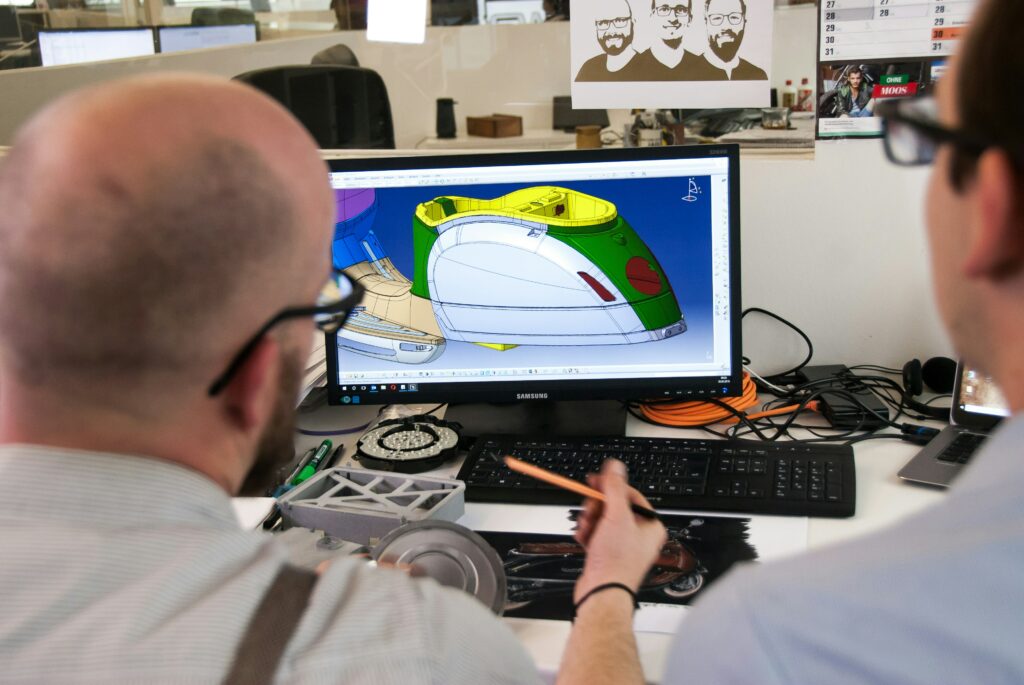

M2. Proposer ses services de conception et d’impression 3D

- Comment proposer un service de conception et d’impression 3D ?

À qui vendre ?

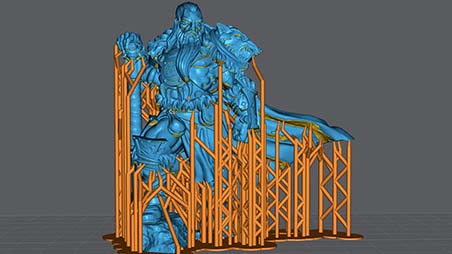

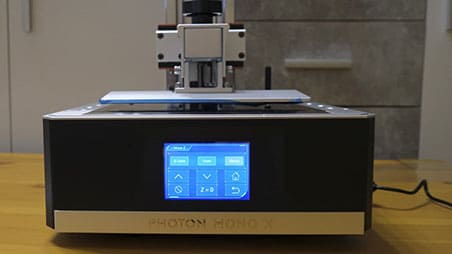

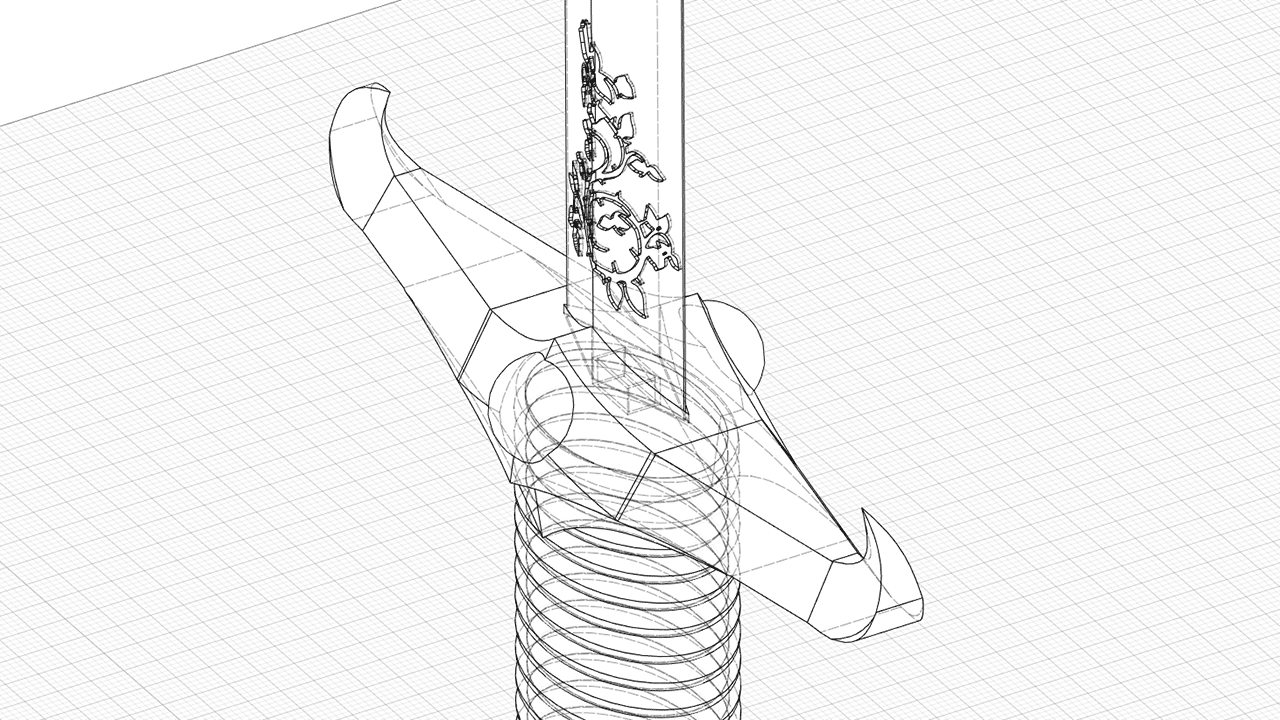

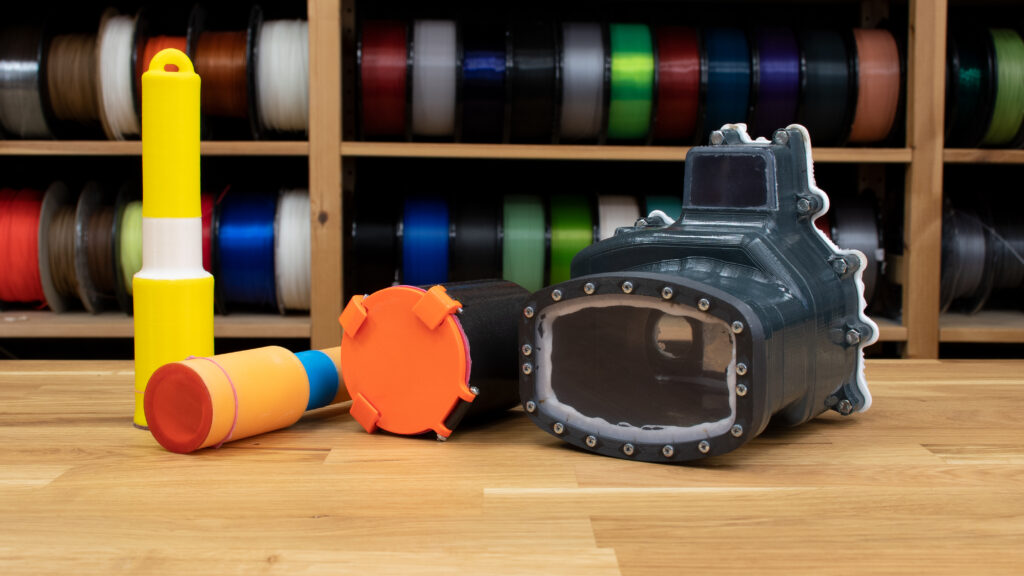

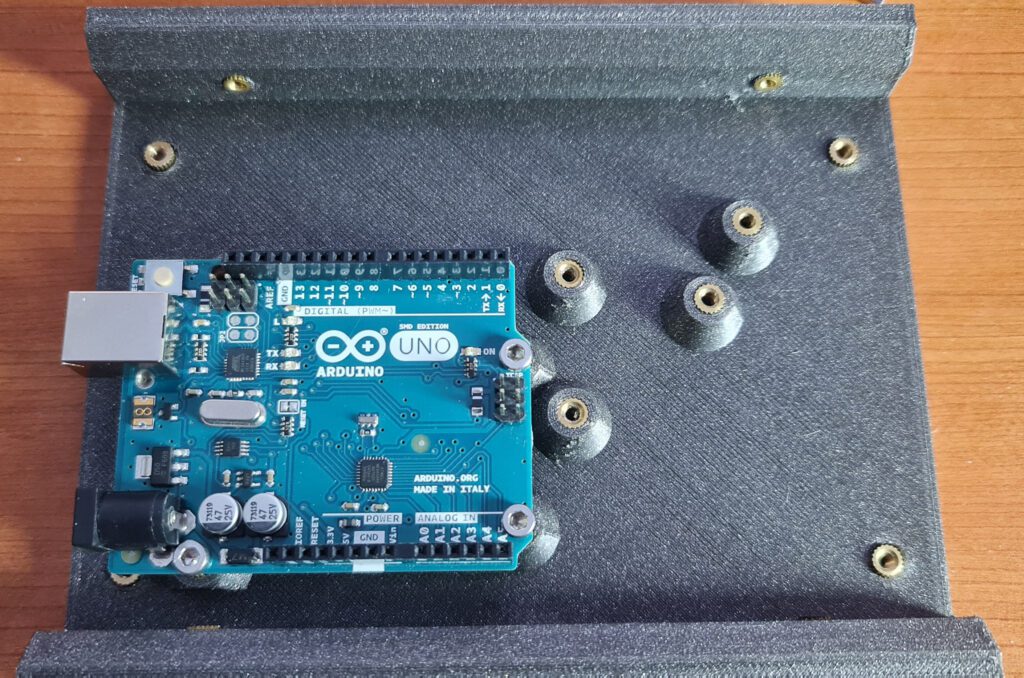

M3. Optimiser son service d’impression 3D

- Les services d’impression 3D s’accompagnent de frais non négligeable (électricité, consommables de maintenances, filaments et résines…). Ce module vise justement à optimiser ces dépenses pour pouvoir fournir des services avec une marge confortable.

Comment vendre ?

M4. Opportunités de professionnalisation

- Qu’offre le domaine de l’impression 3D en terme d’opportunités ? Qu’est-ce qu’une niche entrepreneuriale et en quoi c’est important ? Comment sortir du lot et rendre son service irrésistible ?

Quand vendre ?

0 commentaires